Negli ultimi cinque anni un numero sempre crescente di imprese ha iniziato a confrontarsi con il tema della meccatronica, inquadrata nell'ambito di Industria 4.0, con investimenti sia in strumenti fisici che in sistemi digitali per l'interconnessione.

Secondo una ricerca promossa da Messe Frankfurt Italia e ANIE Automazione, il 63% degli intervistati ha un ruolo attivo in termini di richieste verso i fornitori della meccatronica, che molto spesso diventano partner di coprogettazione nello sviluppo di macchine, processi o prodotti.

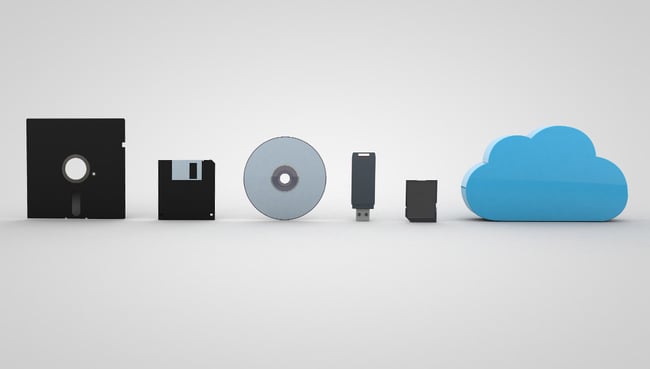

La tendenza rilevata in tutte le indagini è di una crescente consapevolezza sul ruolo dell'automazione industriale, dell'innovazione e della digitalizzazione. La sfera del cosiddetto "digitale" (Internet of things, analisi dei dati, Cloud Computing), ma anche dei materiali dell'automazione (robotica, sensori avanzati, sistemi di manutenzione predittiva) richiedono nuove competenze per poterle integrare e utilizzare con successo.

In questo approfondimento scoprirai lo stato dell'arte della meccatronica in Italia e le sue implicazioni per il settore oleodinamico.

Buona lettura!

I bus di campo nella comunicazione industriale smart: CAN e CANopen

Evoluzione della comunicazione industriale: sensoristica con protocollo HART

Integrazione tra Sensing e Processing: la sensoristica smart di HYDAC

TTConnect Wave e TTConnect Cloud Service: le soluzioni HYDAC per connettere i mezzi al cloud

Secondo gli ultimi dati forniti da Antares ( Research partner del Club Meccatronica di Unindustria Reggio Emilia), la base industriale italiana per il comparto meccatronico conta oltre 53.600 imprese, per quasi 1 milione di addetti. Il nucleo della produzione meccatronica italiana, al netto di servizi di progettazione e ingegneria, conta circa 31.600 imprese (+2% rispetto anno precedente), oltre 890 mila dipendenti (in aumento dell’1,3%) e circa 280 miliardi di fatturato (in aumento di quasi il 2%).

Le sfide principali dell'intero comparto sono due:

1. Le competenze meccatroniche per crescere. I prodotti della meccatronica italiana si concentrano in poche classi di prodotto. Esiste una sfida di diversificazione che si traduce in un'altra sfida per imparare nuove competenze e aumentare applicazioni, sistemi e componenti meccatronici, ed è una sfida che riguarda la capacità di generare "ecosistemi di apprendimento e formazione".

2. La rivoluzione digitale. I prodotti meccatronici sono i prodotti più digitali della manifattura italiana, per l’incorporazione dell’ICT e dei sistemi di controllo elettronico. La sfida è aumentarne l’interattività con l’utilizzatore/cliente ed aumentare la componente di servizio di controllo, manutenzione, assistenza. In una parola, la servitizzazione.

Per affrontare la prima sfida, inerente alle competenze, il Master MEMA in Meccatronica e Management può essere una soluzione.

La meccatronica è la base essenziale per la crescita dell'automazione e della produzione 4.0. Per questo è sempre più importante formare giovani ingegneri capaci di affrontare le crescenti sfide proposte dal settore industriale con una base solida sia di competenze manageriali che di abilità comportamentali.

HYDAC contribuisce alla formazione e all'aggiornamento delle competenze dei giovani per il futuro di questo settore: da diversi anni è sponsor del Master specialistico MEMA, in Meccatronica e Management, organizzato dalla LIUC Business School.

Si tratta di un percorso che nasce per dare risposta alle esigenze professionali della nuova era dell’Industry 4.0 e della Digital Automation, sviluppando un bagaglio di competenze adeguato alle nuove sfide.

Leggi l'articolo completo dove l'Ing. Ferrari, Responsabile UT di HYDAC, uno dei professionisti che ha prestato le proprie competenze per la docenza in questo progetto, racconta come si sviluppa il Master e quali sono le competenze portate in aula da HYDAC.

L’evoluzione dell’Industria 4.0 sta modificando il settore dell'automazione industriale, compreso il comparto dell'oleodinamica. Le principali applicazioni in questo campo sono relative sia al Fluid Power, quindi all’azionamento vero e proprio del fluido, sia al Fluid Care, ovvero al trattamento e alla manutenzione del fluido idraulico, fondamentali per attuare sistemi di manutenzione preventiva e predittiva.

Gli elementi di maggior attenzione e controllo nei settori industriali che impiegano azionamenti oleodinamici riguardano il monitoraggio da remoto dello stato del fluido idraulico e dei parametri di funzionamento degli impianti operativi. Da tenere sotto stretta osservazione soprattutto se si tratta di sistemi di lubrificazione, dove un innalzamento della classe di contaminazione del fluido può rappresentare una criticità assoluta. In questo caso la componente meccatronica e di automazione industriale si traduce nei cosiddetti "sensori smart", in grado di estrarre dai dispositivi non dati grezzi ma già elaborati, che semplificano la vita degli utenti.

La meccatronica per automatizzare i sistemi di produzione, semplificando alcuni processi, rappresenta una spinta importante per lo sviluppo del mondo industriale ed anche per il settore oleodinamico.

L'evoluzione porta all'integrazione di processi cyber-fisici: ciò significa lo sviluppo, ad esempio, di sistemi di movimentazione dei prodotti totalmente autonomi, e soluzioni quali la gestione integrata di sistemi sensorizzati.

Quali sono i tre principi della meccatronica che trovano applicazione nell’oleodinamica, costituendo un'importante sfida da superare?

Approfondisci nell'articolo dedicato i principi della meccatronica per l'oleodinamica >

Le fabbriche intelligenti potrebbero aggiungere almeno 1.500 miliardi di dollari all’economia globale grazie a maggiore produttività, incremento di qualità e quota di mercato: è questo il dato che emerge dallo studio del Capgemini Research Institute.

Con la tecnologia impiegata all'interno delle Smart Factory è infatti possibile:

Leggi l'articolo integrale sui sistemi intelligenti per le Smart Factory, all'interno si parla di:

Abbiamo parlato di meccatronica, automazione industriale e principi che stanno cambiando il modo di approcciarsi al settore oleodinamico. Ora vediamo un caso studio reale: l'impiego di una piattaforma digitale per la manutenzione predittiva in ambito hydropower.

L'Ing. Diego Saccon, Operation&Maintenance Project Development, racconta la collaborazione di ANDRITZ Hydro S.r.l. e HYDAC per la costruzione di Metris DiOMera™, una piattaforma digitale per la manutenzione predittiva e la gestione dell’asset idroelettrico. Ecco un estratto dell'intervista.

- Metris DiOMera™. Di cosa si tratta?

Metris DiOMera™ è la piattaforma digitale che accoglie moduli intelligenti per la manutenzione realmente predittiva e la miglior gestione dell’asset idroelettrico. Metris DiOMera™ è stata sviluppata per migliorare le prestazioni di Unità/Impianti/Flotte mediante una combinazione di Assessment&Optimization.

- Che soluzioni HYDAC avete adottato, e quali sono stati i vantaggi?

Abbiamo mostrato un interesse particolare per la tecnologia IO-Link e IO-Sensor comunemente utilizzata e sviluppata da HYDAC S.p.A. Per ciò che riguarda l’ottimizzazione degli asset e l’anticipo di guasti e malfunzionamenti abbiamo utilizzato:

Leggi tutto l'articolo su Metris DiOMera™ >

I protocolli di comunicazione industriale rappresentano la condicio sine qua non per l’interconnessione dei macchinari e lo scambio dati. Alla base dell’interconnessione (oggetto, fra l'altro, di un'attenzione speciale del legislatore italiano per Industria 4.0) che avviene tra un macchinario e un software, c’è necessariamente un protocollo di comunicazione. Capita molto sovente che, all'interno di un'impresa, il parco macchine sia estremamente variegato sia per fornitura che per età dei prodotti: tale eterogeneità richiede spesso l’utilizzo di protocolli di comunicazione diversi rendendo quindi l’operazione di interconnessione non così immediata. Di seguito elenchiamo i principali protocolli di comunicazione industriale e le relative applicazioni di HYDAC.

Che cosa significa l'evoluzione del networking per le macchine mobili operatrici? Da un lato il successo di soluzioni come il protocollo CAN-bus, ethernet-based o isobus che vede la possibilità di ridurre drasticamente il numero dei cavi necessari per collegare tra loro tutti i dispositivi, dall’altro lato l’adozione di interfacce standardizzate per facilitare la comunicazione.

Esistono diverse tipologie di bus, anche se la classificazione avviene per tre principali categorie:

Leggi l'articolo completo sui bus di campo >

Il Controller Area Network, più conosciuto come CAN, è un protocollo di comunicazione seriale in grado di gestire con elevata efficienza sistemi di controllo distribuiti di tipo real-time, con un elevato livello di sicurezza e di integrità dei dati trasmessi. La norma ISO 11809 relativa all’alta velocità e la norma ISO 11519 per la bassa velocità regolano il protocollo CAN.

CANopen è un protocollo di comunicazione seriale di alto livello di tipo “broadcast” che permette il controllo real-time distribuito con un livello di sicurezza molto elevato: all’interno della legislazione europea è stato recepito con la norma EN 50325-4, che consentirà una connessione ad altissima velocità. Quali sono i layer di questo protocollo e a cosa servono?

Leggi l'articolo completo sui protocolli CAN e CANopen >

HART è un protocollo di comunicazione bidirezionale che comunica tra dispositivi di campo predisposti e sistemi di controllo o bus di campo. Questo protocollo dispone di due canali di comunicazione simultanei: analogico e digitale. Rappresenta un’estensione del convenzionale segnale analogico e permette di gestire in maniera remota la lettura di variabili e diagnostica, oltre a poter configurare i parametri di un dispositivo mediante un segnale digitale sovraimposto alla corrente di uscita.

Il protocollo HART utilizza, con riferimento al modello OSI (Open Systems Interconnection) dell’automazione industriale, i "livelli":

A livello fisico, il protocollo HART si basa sullo standard Bell 202 FSK (Frequency Shift Keying), con modulazione di corrente di 0.4 mA sovraimposta al segnale analogico 4-20 mA.

A livello di data link, il master trasmette un comando HART allo slave, che esegue l’azione richiesta (leggere il valore di una variabile/parametro, scrivere il nuovo valore di un parametro o eseguire un’operazione) per poi rispondere al master.

A livello di applicazione, invece, lo scambio di informazioni e il set di comandi tra un Master Hart ed uno Slave Hart avviene tramite i cosiddetti Hart Commands.

Per scoprire tutti i vantaggi della comunicazione industriale con il protocollo HART leggi l'articolo completo.

Come viene trasmessa la comunicazione nei sistemi industriali? Attraverso sistemi di comunicazione digitale di tipo seriale tra dispositivi di campo (sensori ed attuatori) e/o tra dispositivi di controllo automatico (PLC) che vengono definiti dai Fieldbus.

Il Fieldbus non è altro che un sistema di distribuzione supportato da una rete locale che garantisce la comunicazione tra i dispositivi collegati. In ambito industriale i bus di campo si differenziano per: prestazioni, modalità di accesso, funzionalità ed applicazione negli ambienti industriali.

Per una panoramica dei principali fieldbus industriali leggi l'articolo completo >

La tecnologia IO-Link apre la strada a nuove possibilità di comunicazione tra il sistema di controllo e il campo.

IO-Link, infatti, è un protocollo di comunicazione seriale punto-punto sempre più diffuso, utilizzato per comunicare con sensori e/o attuatori, che consente lo scambio di tre tipi di dati: di processo, di servizio ed eventi.

Eccone alcuni:

Scoprili tutti all'articolo "Tecnologia IO-Link per una comunicazione industriale smart".

La rete 4G non è in grado di fronteggiare l'aumento di informazioni raccolte con l’IoT: il 5G e la sua applicazione per le reti aziendali rappresentano il futuro necessario per la nascita di una vera automazione industriale

Il 5G è una tecnologia abilitante per lo Smart Manufacturing volta a realizzare un'automazione di produzione flessibile ed efficiente, rendendo sostenibili anche dei business che in passato potevano non esserlo.

Leggi l'articolo sulla tecnologia 5G, che riporta una panoramica relativa a:

La crescente richiesta di automazione dei processi produttivi, con il conseguente controllo di processo, e un processo d’innovazione e ricerca continua in questo settore sono le due direttrici che fanno assumere una funzione strategica alla sensoristica.

HYDAC è attiva, in questo senso, con la progettazione e produzione di sensori smart che integrano una parte di “sensing” per l’acquisizione dei dati con una di “processing” per l’elaborazione degli stessi.

L’impresa propone una vasta gamma di sensori e strumenti di misura, che possono essere dotati dei più comuni protocolli di comunicazione in ambito industriale e utilizzati e per diverse applicazioni nel settore oleodinamico ed elettroidraulico.

Le grandezze come pressione, temperatura, portata, livello dell’olio e distanza-spostamento sono misurate con unità di acquisizione dati quali sonde, trasduttori e sensori. Scopri di più all’articolo completo sulla sensoristica smart di HYDAC.

L'Industrial Internet of Things (IIoT) è il paradigma che lega la digitalizzazione degli impianti, la meccatronica e le novità dell'automazione industriale. Si parla della frontiera dell'interconnessione, dalla raccolta dei dati di campo allo sviluppo di algoritmi per la loro rapida interpretazione. Cosa significa adottare soluzioni di IIoT in impresa e quali sono degli esempi concreti? Ecco le risposte.

Con i 5 miliardi raggiunti nel 2019, il mercato dell'Internet of Things (IoT) si conferma essere in costante e continua crescita: è questo il trend evidenziato dall'Osservatorio Internet of Things del Politecnico di Milano. Dal punto di vista industriale, l'attenzione verso le applicazioni IoT si concentra sulla Smart Factory, che è tra le applicazioni privilegiate: spazio alla gestione della fabbrica per il controllo in tempo reale della produzione e alla manutenzione predittiva.

All'interno della panoramica industriale una delle principali applicazioni dell’IIoT è la manutenzione predittiva: permette di monitorare gli strumenti in tempo reale, raccoglie dati sull'usura dei sistemi e componenti con dispositivi pronti per l'interconnesione.

Gli altri benefici derivanti dall'IIoT sono riconducibili ad un abbattimento dei costi di manutenzione e un allungamento dei tempi di vita della macchina. Scopri di più nell'articolo completo dedicato all'IIot in impresa.

L’Industrial Internet of Things è, come abbiamo visto, la frontiera verso cui si spinge l'Industria 4.0: un mondo interconnesso, che pone l’attenzione sulla gestione dei Big Data all’interno dell’azienda.

Quali sono le applicazioni IIoT per gli impianti?

Una strategia di Data Management solida e strutturata permette di individuare quando e come analizzare determinati dati e, per l'appunto, determinare quali sono le parti in capo a questo sistema di controllo. In quest'ottica determinante è porre l'attenzione sulle modalità di sharing del dato.

Il modello Edge Computing diventa l'abilitatore dell'IIoT nel momento in cui richiedere l’impiego di dispositivi di prossimità effettuare aggregazioni ed elaborazioni di dati in tempo reale.

Quali sono i benefici dell'oleodinamica 4.0?

In ambito industriale, i 4 principali vantaggi resi disponibili dalle moderne tecnologie interconnesse e dall’interpretazione dei Big Data sono:

Per scoprire tutti i vantaggi dell'applicazioni IIoT per gli impianti, leggi l'articolo completo.

Sensorizzare sistemi e impianti, più che una tendenza, diviene oggi una vera e propria necessità sia per costruttori di macchine che per clienti finali. Il monitoraggio dei parametri di processo, delle prestazioni della macchina e dello stato del fluido idraulico è la chiave per un sistema produttivo performante, efficiente e flessibile e in totale accordo con il paradigma di Industry 4.0, di digitalizzazione dei sistemi e di automazione industriale.

Se opportunamente connesso ad altri componenti oleodinamici, il sensore è in grado di fornire informazioni aggiuntive fondamentali, interpretando i dati e fornendo un valore concreto.

La gamma dei sensori sviluppata da HYDAC copre una vasta quantità di applicazioni ed è dotata di differenti protocolli di comunicazione industriale, per adattarsi a tutte le necessità.

Dai sensori con protocollo CAN a quelli con protocollo IO-Link scopri di più su sensori smart di HYDAC.

Quali sono le soluzioni effettivamente disponibili per rispondere alle esigenze di un mercato industriale in continua crescita, rivoluzionato dalla meccatronica e sempre più votato alla digitalizzazione dei sistemi per l'automazione industriale? Ecco la risposta di HYDAC.

Nerve è la piattaforma industriale di ultima generazione sviluppata in collaborazione con TTTech: rappresenta un trait d'union tra i dispositivi di campo e il cloud, oltre a rispondere perfettamente al paradigma del Fog Computing. Nel mondo industriale, delle macchine utensili, degli impianti di processo e così via, la piattaforma agevola la possibilità di diagnostica, monitoraggio e raccolta dati smart, oltre ad avere un’intelligenza computazionale a bordo.

Nell’era dell’IIoT anche l’oleodinamica è sempre più digitalizzata. I sistemi di motion control realizzati dalla divisione KineSys assicurano performance ed efficienza, mentre la digitalizzazione di questi sistemi contribuisce al Life Cycle Cost Management (LCC) dei sistemi in ottica 4.0.

I sistemi informativi industriali assumono sempre maggior centralità in ambito automazione e controllo del movimento, con l'obiettivo di favorire il passaggio dai sistemi tradizionali di produzione ai sistemi di automazione industriale, abilitata dalle applicazioni “intelligenti”. In tal senso l'Edge computing e il protocollo OPC UA: la divisione KineSys di HYDAC ha sviluppato KineSys Data+, la piattaforma per il motion control che sfrutta le potenzialità di entrambi gli applicativi intelligenti.

Scopri di più sull’unità di Edge computing di HYDAC: KineSys Data+>

L'automazione industriale in campo oleodinamico passa anche per la cura del fluido idraulico. La contaminazione del fluido idraulico è uno dei principali problemi che colpisce la messa in servizio e il fermo macchina degli impianti industriali. Le unità di filtrazione portatili smart di HYDAC sono state appositamente progettate per far fronte al problema: queste trovano impiego in numerose applicazioni tra cui il trasferimento e la filtrazione di oli da fusti commerciali a serbatoi. Ecco le principali caratteristiche di questa soluzione innovativa:

L’Industria 4.0 è caratterizzata da una maggiore flessibilità della produzione e dall’unione e armonizzazione delle tecnologie, per fornire maggior semplicità e connettività ai processi d'impresa. La progressiva adozione dei metodi di Machine Learning migliora il flusso dei materiali attraverso il processo di produzione e riduce al minimo i tempi di inattività dei macchinari. In questo scenario, il cloud e la interconnessione dei mezzi è un fattore abilitante e fondamentale per completare in tempi rapidi il processo di trasformazione digitale delle imprese. A tal proposito, la soluzione TTConnect Wave permette di ottenere notevoli benefici per le imprese operanti nel mondo mobile: include un gateway, TTConnect Wave, e una soluzione cloud, TTConnect Cloud Service.

Leggi l'articolo completo dedicato alle soluzioni HYDAC per connettere i mezzi al cloud>

Le nuove tecnologie digitali per l'automazione industriale definiscono un impatto profondo nello sviluppo di soluzioni che devono essere flessibili, aperte e orientate alla rete. Possiamo evidenziare le principali direttrici di sviluppo che riprendono le tecnologie sulle quali porre la nuova offerta di prodotto:

Infine, la questione della produttività e dell'efficienza comprende il concetto di smart sensing e la manutenzione predittiva per immagazzinare e utilizzare l’energia in modo mirato, razionalizzando i costi e ottimizzando le prestazioni.

Abbiamo già accennato ad alcune soluzioni:

In conclusione, lo scenario che si delinea all'interno del comparto industriale è quello di un contesto dove macchinari e processi saranno sempre più integrati, collaborativi e in grado di autoregolarsi e apprendere in modo autonomo.

La meccatronica è oggi il comparto manifatturiero cruciale per il passaggio alle nuove modalità produttive spinte dalla quarta rivoluzione industriale: la digitalizzazione.

All’interno di questo panorama, è evidente come anche l'oleodinamica, settore erroneamente considerato vetusto, possa dare un importante contributo per lo sviluppo e la digitalizzazione dei sistemi, grazie al supporto di tecnologie abilitanti quali i sensori smart, l'Industrial Internet of Things, i bus e protocolli di comunicazione per l'interconnessione, il Cloud, i Big Data e l'Industrial Analytics.

L’impatto delle tecnologie 4.0 sui sistemi oleodinamici è consistente e permette di sfruttare modalità di analisi avanzata per ottimizzare i processi manutentivi, nonché migliorare la progettazione dei sistemi di automazione industriale.

Vuoi approfondire il tema e indagare tutte le soluzioni per la digitalizzazione dell'oleodinamica? Clicca il bottone qui sotto e contatta i nostri esperti!

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company