Nel mondo dell’automazione si richiede sempre più spesso un tipo di comunicazione industriale che, oltre la trasmissione di un segnale robusto ed esente da disturbi, garantisca il trasferimento di un’informazione completa e strutturata.

Il segnale analogico convenzionale si limita al solo trasferimento di una misura rilevata dal campo, risultato di una conversione di un segnale elettrico di tensione o corrente. La combinazione del convenzionale segnale analogico con un segnale digitale, invece, comporta il trasferimento bidirezionale di un’informazione logica che, oltre la comunicazione della misura di campo, sia in grado di trasmettere informazioni sullo stato del dispositivo e di ricevere parametri fini alla configurazione dello stesso. Un passo verso la digitalizzazione e verso l'Industria 4.0.

Non risulta difficile intuire che un sensore, dotato di un protocollo tale da consentire una comunicazione industriale di questo tipo, possa inequivocabilmente essere annoverato tra i sensori smart.

Nel settore oleodinamico ed elettroidraulico l’azienda ha introdotto una vasta gamma di sensori smart con protocollo Hart: la combinazione di un segnale analogico di misura con un segnale digitale di diagnostica e parametrizzazione diviene tecnologia abilitante per la configurazione, il monitoraggio e la manutenzione da remoto, trend in linea con il paradigma di Industry 4.0. Per una panoramica completa sul tema si invita alla lettura di: "Meccatronica, oleodinamica e automazione industriale: scopri il futuro"

Nell’articolo “Integrazione tra Sensing e Processing: la sensoristica smart di HYDAC”, si possono trovare più informazioni riguardo ai sensori smart prodotti dall’impresa.

Sorge però spontaneo chiedersi in che modo la trasmissione combinata di un segnale analogico e di uno digitale, sullo stesso mezzo fisico, possa avvenire senza reciproche interferenze. La risposta, nonché soluzione al problema, è rappresentata dal protocollo di comunicazione HART. Quali sono le caratteristiche? Su quali livelli lavora? Quali sono i vantaggi? Ne parliamo in questo articolo.

HART (Highway Addressable Remote Transducer) è uno standard di comunicazione aperto, un sistema di comunicazione digitale bidirezionale per dispositivi di controllo di processo.

Rappresentando un’estensione del convenzionale segnale analogico, permette di gestire in maniera remota la lettura di variabili e diagnostica, oltre alla configurazione dei parametri di un dispositivo, mediante un segnale digitale di comunicazione sovraimposto alla corrente di uscita.

HART è un protocollo basato sul meccanismo di domanda e risposta.

La comunicazione parte dal master verso lo slave: ci possono essere fino a 2 master collegati su ogni loop HART, mentre gli slaves sono tipicamente strumenti da campo (field devices) quali appunto sensori, attuatori e controllori che rispondono alle domande

Tra master e slave possono essere essere eseguite fino a tre comunicazioni al secondo.

Nell’articolo “Networking macchine mobili operatrici: bus di campo e protocolli" si offre una panoramica di più ampio respiro sui protocolli e i metodi di comunicazione basati sui bus.

Il protocollo HART utilizza, con riferimento al modello OSI (Open Systems Interconnection) dell’automazione industriale, i livelli:

A livello fisico, il protocollo HART si basa sullo standard Bell 202 FSK (Frequency Shift Keying), con modulazione di corrente di 0.4 mA sovraimposta al segnale analogico 4-20 mA. Essendo il bilancio energetico sommato al loop di corrente virtualmente uguale a zero, nessun disturbo o interferenza avviene sul segnale analogico di processo, confermandosi un protocollo di comunicazione robusto ed affidabile oltre che efficiente. La massima distanza di comunicazione dipende dalla costruzione della rete e dalle condizioni ambientali (≈ 2 Km).

A livello di data link, il master trasmette un comando HART allo slave, che esegue l’azione richiesta (leggere il valore di una variabile/parametro, scrivere il nuovo valore di un parametro o eseguire un’operazione) per poi rispondere al master.

A livello di applicazione, invece, lo scambio di informazioni e il set di comandi tra un Master Hart ed uno Slave Hart avviene tramite i cosiddetti Hart Commands.

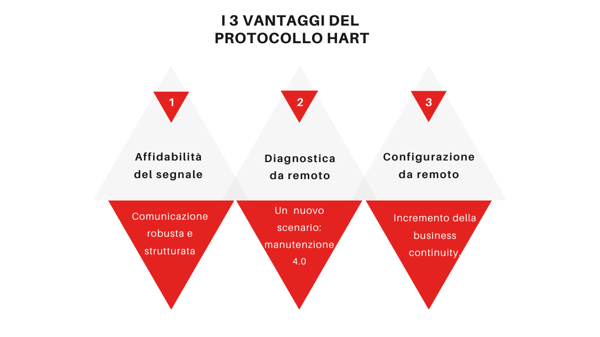

Dalla disamina delle caratteristiche del protocollo di comunicazione industriale HART, non risulta difficile intuirne i vantaggi introdotti, riassumibili nei seguenti punti:

In conclusione, il protocollo HART è uno standard di comunicazione sicuro, robusto ed affidabile: attraverso una semplice configurazione, è possibile ottenere e raccogliere una vasta gamma di nuovi dati di processo così da aumentare le capacità diagnostiche dell’impianto. Uno step indispensabile: consente di trasformare la propria fabbrica e connetterla in ottica 4.0, per renderla sempre più digitale e semplice da gestire.

Vuoi saperne di più sulle tecnologie 4.0 che stanno cambiando il modo di fare industria? Clicca sul bottone qui sotto e scopri il caso DiOMera di Andritz: un esempio di manutenzione 4.0 per il monitoraggio real-time di impianti Hydropower.

Che cos'è Modofluido?

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company