Il sensore può considerarsi l’elemento primario di una catena di misura la cui “mission” consiste nel mettere a disposizione di un sistema di controllo un’informazione sullo stato di un sistema fisico, convertendo la variabile d’ingresso in un segnale elettrico, meglio adatto alla misura.

I sensori sono classificati in base sia alle grandezze da misurare, sia al principio fisico utilizzato. Per esempio, si parla di sensori di pressione, portata, temperatura, velocità e accelerazione, e l’elenco non si esaurisce certo a questi casi. Ma esiste anche un’altra suddivisione, tra sensori “base” o tradizionali, e sensori “smart”.

“Integrazione tra Sensing e Processing: la sensoristica smart di HYDAC”, è l’articolo di approfondimento dedicato ai sensori smart prodotti dall’impresa.

La qualifica “smart” interviene solo laddove vi è l’integrazione tra una parte di “sensing” e una parte di “processing ”, che conferisca una capacità di elaborazione delle informazioni tramite risorse “built-in”. Gli smart sensors sono il risultato di una continua evoluzione strettamente agganciata a esigenze reali, come avviene in tutti gli ambiti della tecnologia applicata, che spesso riesce ad anticipare le aspettative dell’industria abilitando il realizzarsi di nuovi paradigmi nel mondo della produzione. Per una panoramica completa sul tema si invita alla lettura di: "Meccatronica, oleodinamica e automazione industriale: scopri il futuro."

Difatti, una delle principali esigenze nel mondo industriale è quella di uniformare la comunicazione tra diversi livelli del rigido modello piramidale dell’automazione, permettendo la comunicazione diretta tra i dispositivi di campo e le unità di controllo.

IO-Link apre la strada a nuove possibilità di comunicazione tra il sistema di controllo e il campo, in cui i sensori e gli attuatori diventano parte attiva dei processi in un'unica rete di automazione. Una gamma di sensori e strumenti di misura con protocollo IO-Link è già presente tra le soluzioni di Hydac: essi segnalano autonomamente errori e stati al sistema di controllo e, viceversa ricevono segnali e li elaborano. Ne risulta un'ottimizzazione di costi e processi lungo l'intera catena di creazione del valore, trasversalmente in tutti i settori.

IO-Link (IEC61131-9) è una tecnologia di comunicazione basata su standard aperti che consente lo scambio bidirezionale tra le unità di controllo e i sensori, di cui i dati vengono collettati in un master. Il master IO-Link trasmette i dati su reti, fieldbus o bus di backplane diversi, rendendoli accessibili per utilizzarli immediatamente oppure per eseguire analisi sul lungo termine, tramite un controller, ad esempio un PLC o un'interfaccia HMI. Ogni sensore con IO-Link dispone di un file IODD (IO Device Description) che descrive il dispositivo e le relative funzioni IO-Link.

IO-Link non è un fieldbus, ma piuttosto una tecnologia di comunicazione punto-punto tra un sistema IO compatibile e un dispositivo sul campo. Poiché IO-Link è uno standard aperto, i dispositivi possono essere integrati praticamente in qualsiasi fieldbus o sistema di automazione; il protocollo Io-Link consente lo scambio bidirezionale dei dati tra i sensori e i dispositivi che supportano IO-Link.

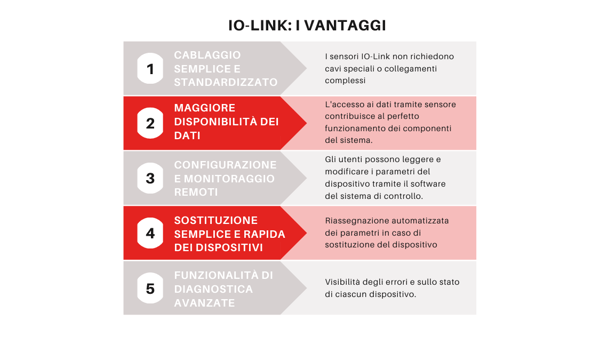

I potenziali vantaggi offerti da un sistema IO-Link possono essere annoverati schematicamente nei seguenti cinque punti:

Un elemento sfidante dell’Industry 4.0 è quello di saper fronteggiare una quantità crescente e continua di dati: per vincere questa sfida sono necessari componenti capaci di rendere disponibili le informazioni e un’infrastruttura solida che le trasporti attraverso tutti i livelli. Il protocollo IO-Link, grazie alla sua peculiarità di standard aperto, risponde a queste richieste e permette una comunicazione continua ed ottimale dei sensori.

Come già anticipato IO-Link è semplice, perché tutte le informazioni rilevanti sono memorizzate e richiamabili centralmente nel sistema di controllo; motivo per cui l'accessibilità ai sensori non è più indispensabile con IO-Link. È una tecnologia intelligente che semplifica la messa in servizio di componenti un tempo non connessi, hardware e software dotati solo di comunicazioni analogiche con IO-Link la configurazione di questi elementi diventa flessibile. La tecnologia IO-Link trova nel settore Oil&Gas un'applicazione speciale, nell'articolo "Soluzioni 4.0 per gli impianti Oil&Gas" un approfondimento dedicato.

In conclusione, la combinazione di dati in tempo reale e storici resa possibile da un sistema con IO-Link non solo riduce la complessità delle operazioni di diagnostica, ma ottimizza anche il programma di manutenzione delle macchine, permettendo di risparmiare sui costi e di massimizzare l'efficienza sul lungo termine.

Vuoi saperne di più sulle tecnologie 4.0 che stanno cambiando il modo di fare industria? Clicca sull’immagine qui sotto e ottieni il caso studio ANDRITZ, sulla manutenzione 4.0 per il monitoraggio real-time di impianti Hydropower!

Che cos'è Modofluido?

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company