Il controllo da remoto, l’interconnessione, l’analisi dati e l’efficienza dei processi sono alcuni dei temi chiave dell’evoluzione tecnologica 4.0 che coinvolge anche il settore dell’Oil&Gas in termini di revamping di impianti esistenti e predisposizione di interventi di manutenzione 4.0.

Per procedere all'adeguamento degli impianti, è necessario conoscere bene le normative di settore. Quali sono le regolamentazioni da tenere in considerazione? Clicca il bottone qui sotto per approfondire l'argomento.

Nell’articolo “I 6 driver dell'evoluzione 4.0 per gli impianti Oil&Gas” sono state indagate le sei tecnologie che veicoleranno il passaggio verso l’ottimizzazione 4.0 anche negli impianti Oil&Gas ma, quali sono le soluzioni oggi già esistenti?

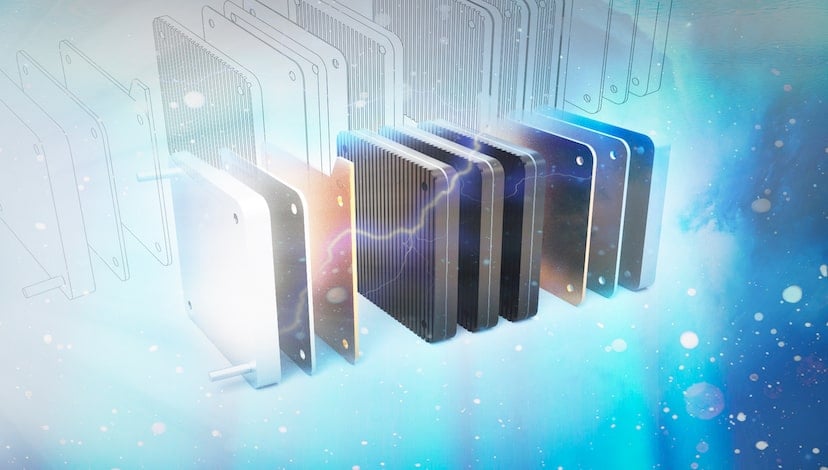

I moderni sistemi elettroidraulici sono sempre più compatti e complessi, integrano la potenza dell’idraulica, la robustezza dell’elettronica e la comodità dell’informatica. Installare e utilizzare in modo attento e professionale le moderne tecnologie e sistemi consente di superare - in maniera semplice e poco invasiva - diverse problematiche come, ad esempio, quelle legate agli interventi di manutenzione e di emergenza di impianti per le attività upstream e mid-stream.

Sensori IO-Link, il software FluMos, AquaSensor e CSIB11 fanno parte della componentistica abilitante di HYDAC al mondo 4.0. Questi tools, integrati in sistemi elettro-idraulici e logiche di controllo, permettono infatti di superare alcune importanti criticità, ad esempio le difficoltà di accesso agli impianti con soluzioni volte alla manutenzione predittiva, quelle di riduzione delle inefficienze e di aumento dell’affidabilità. Vediamoli di seguito.

HYDAC dispone di una vasta gamma di sensori dotati di protocollo I/O Link che offrono - tra gli altri - i seguenti vantaggi:

Nello specifico, i sensori I/O Link di rilevazione di parametri quali l’invecchiamento dell’olio, di pressione per il monitoraggio della precarica degli accumulatori, di posizione per le valvole CX, consentono di monitorare da remoto lo stato del fluido idraulico e dell’impianto, quindi di ottenere allarmi e dati per la gestione ottimale dell’intero sistema.

Essere aggiornati real-time sullo stato del fluido idraulico da PC o smartphone è oramai alla portata di qualunque manutentore.

Le interfacce di comunicazione CSI-C permettono di trasmettere ai diversi dispositivi connessi gli output dei trasduttori “classici”.

Ad esempio, in impianti in cui siano installati sensori come il Contamination Sensor e/o l’Aqua Sensor, i valori relativi alla saturazione di acqua nell’olio e alla contaminazione potranno essere costantemente monitorati attraverso il dispositivo a cui l’operatore avrà più facile accesso: smartphone, computer, tablet. La connessione potrà avvenire attraverso i più comuni protocolli di comunicazione come Bluetooth o Wi-Fi.

La rappresentazione e l’archiviazione delle misure, che permette di effettuare delle analisi sullo stato dell’impianto, è resa possibile dall’impiego di software. Queste analisi sono utili a predisporre le corrette strategie di IpdM – Intelligent Predictive Mantenance, e quindi, ad ottimizzare l’efficacia dei processi industriali. Ecco un articolo utile in merito: "L'IpdM attraverso la manutenzione 4.0: la parola all'esperto".

Il software FluMos, oltre ad essere user friendly, è stato progettato per offrire rapidi strumenti di sintesi del dato: rappresentazioni chiare ed immediate degli andamenti temporali delle misure raccolte semplificano e facilitano l’interpretazione della situazione generale e, quindi, l’intervento da attuare.

Il software FluMos estende la sua semplicità ed efficacia nel rendere facilmente usufruibili e gestibili i dati generati dai sensori di contaminazione, saturazione dell’acqua nell’olio, stato di invecchiamento del fluido idraulico. I dati possono poi essere esportati nei formati più diffusi e noti per la creazione di archivi e report di analisi. Il FluMos, inoltre, può essere presente in parallelo alla gestione del PLC di una macchina complessa per rendere più immediata e agevole la lettura dei valori di campo.

La manutenzione in ambienti e condizioni di lavoro ostili richiede una attenta pianificazione di interventi mirati. Per indagare la causa di determinate disfunzioni dell’impianto potrebbero rendersi necessarie ulteriori misure dei parametri dell’impianto. In queste situazioni si riscontra l’esigenza di strumenti di prelievo e campionatura disponibili in campo.

I dispositivi portatili Fluid Control Unit 1000 e 2000 sono strumenti pensati per queste evenienze, poiché consentono di analizzare lo stato del fluido in diversi punti dell’impianto ed ottenere report cartacei dell’analisi eseguita.

La cura del fluido idraulico è infatti fondamentale per evitare rischi connessi alla presenza di contaminanti nell’impianto che potrebbero portare a fermo impianto. Tematica che è stata approfondita nell’articolo “Contaminazione del fluido idraulico: pericolo guasto”. Questi strumenti permettono quindi di attuare un monitoraggio aggiuntivo e una strategia che, oltre alla manutenzione predittiva, impieghi anche il corretto condition monitoring dell’impianto.

Queste soluzioni rientrano nella componentistica abilitante di HYDAC all’Industry 4.0. Per maggiori informazioni clicca sul bottone di seguito e confrontati direttamente con i nostri esperti!

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con Digital Dictionary