L'efficienza di un impianto è un aspetto cruciale per l'impianto stesso, poiché influisce direttamente sulla qualità, sui costi e sull'intero processo produttivo, con conseguenze significative in caso di problemi. Studi recenti indicano che il 70%-80% dei guasti nei sistemi idraulici e di lubrificazione sono causati dal fluido utilizzato. Questo sottolinea l'importanza di monitorare regolarmente il livello di pulizia dell'olio attraverso il Fluid Care, una pratica che consente di prevedere con precisione l'usura sia degli oli che dei macchinari, riducendo i rischi di guasti imprevisti. In quest'articolo analizziamo l'importanza dell'analisi dell'olio e le procedure per la manutenzione del fluido idraulico nel rapporto uomo-macchina. Nello specifico parliamo di:

Scopri tutto quello che devi sapere sull'Oil Condition Monitoring, clicca qui sotto e scarica il prontuario per il manutentore per l'olio idraulico!

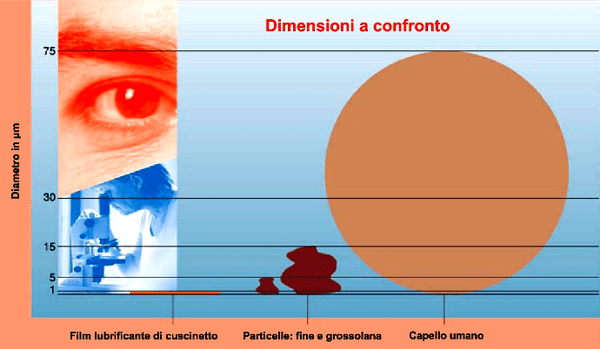

La contaminazione, come notoriamente risaputo, può essere di tre tipologie: solida, liquida, gassosa. Tra queste, la presenza di particolato solido è il tipo di contaminazione più rischiosa. Non dobbiamo, infatti, pensare che una semplice occhiata all’olio sia sufficiente a capire lo stato dell’arte della nostra macchina. È bene ricordare che solo tramite un’approfondita analisi dell’olio è possibile individuare ed eliminare anche la fonte della contaminazione. Gli impianti moderni hanno pressioni di esercizio sempre più alte rispetto al passato. La diffusione dei sistemi di “pilotaggio” richiede gradi di filtrazione nell’ordine dei 3 – 5 μm e tenendo conto che l’occhio umano non riesce a distinguere particelle di dimensione inferiore ai 30 μm, diventa quindi necessario ricorrere a metodi di analisi microscopica ed al conteggio elettronico delle particelle. Si ricordi infine che, come le famose particelle PM 10 (10 = micron) presenti nell’aria possono generare gravi danni dalla salute umana, l'impianto oleodinamico, per restare “sano”, potrebbe non sopportare una contaminazione solida di valore superiore a “PM 5” (5 = micron) risultando quindi persino più sensibile del corpo umano. Ecco perché è necessario analizzare periodicamente l’olio, soprattutto nel caso di guasti ricorrenti.

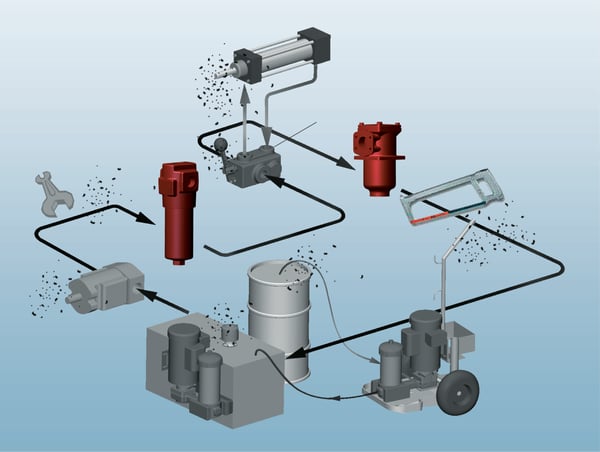

L’origine della contaminazione solida è ben conosciuta e non è da considerarsi come una casualità che attacca l'impianto oleodinamico. I circuiti nuovi contengono molte particelle metalliche provenienti dalle lavorazioni, così come le aperture del sistema, le riparazioni ed anche i rabbocchi di olio apportano nuovo contaminante al circuito oleodinamico.

Conoscere queste realtà aiuta a prevenire la circolazione del contaminante solido. Diversamente, nel caso di contaminazione solida proveniente da attriti di pompe o ingranaggi, pistoni ecc. sarà difficile intervenire.

Da sempre l’unica soluzione risiede nel dotare il circuito o la macchina di un buon impianto filtrante con cartucce di elevata capacità di accumulo ed un adeguato rapporto β(x) di filtrazione. I grossi impianti per le acciaierie, l’estrusione alluminio o treni di laminazione, la lubrificazione in cartiera, i cementifici, le presse per legno o ceramica sono particolarmente soggetti ad una grande quantità di contaminazione solida già presente nell’ambiente di lavoro. A differenza di questi, gli impianti Oil&Gas, le presse per plastica o i banchi prova pur necessitando di un maggiore grado di pulizia olio, si trovano in genere in ambienti molto meno inquinati.

Alcuni settori, sono maggiormente sensibili e i loro impianti oleodinamici devono offrire elevati standard qualitativi a fronte delle differenti condizioni ambientali e di impiego a cui sono soggetti. Le applicazioni mobili tra cui macchine per il sollevamento, da costruzione, per l’agricoltura, municipali, navali e del settore ferroviario ne rappresentano alcuni esempi. In questa pagina trovi un'overview di strategie e metodologie per una manutenzione efficiente.

Tutti i moderni sistemi oleodinamici hanno delle apparecchiature di controllo, dal semplice termometro o pressostato fino ai sistemi più avanzati come il Fluid Care che permettono il monitoraggio continuo dell’olio e molto altro ancora. Risulta quindi molto efficace e facile per il gestore dell’impianto verificare anche da remoto la perfetta efficienza del sistema.

Ad esempio, alla segnalazione di un abbassamento anomalo della pressione sarà automatica la ricerca di una perdita, in mancanza di quest’ultima seguirà la verifica della pompa e così via fino all’individuazione del guasto ed alla conseguente riparazione.

Tuttavia, solo un’analisi periodica dello stato dell’olio permetterà di confermare i dati forniti dai sistemi di rilevazione che, seppur precisi, non sono infallibili. In questo modo si potrà confermare i dati rilevati o permettere di programmare uno specifico intervento di manutenzione.

L’analisi di laboratorio prevede diverse fasi che partono dalla definizione della modalità di prelievo sino alla definizione della modalità correttiva. Sono riassumibili in: raccolta campioni, analisi sul campo e/o analisi di laboratorio, interpretazione dei dati, rintracciamento dell’origine della contaminazione e conseguente supporto al cliente nell’individuazione della manovra correttiva o di intervento di manutenzione.

Quando si riscontra un’anomalia dai sensori o si giunge al fermo macchina, o alla rottura di componenti, l’analisi di laboratorio diviene uno strumento necessario. Si sta parlando di un metodo scientifico, pertanto è fondamentale innanzitutto stabilire le modalità di prelievo olio. Partendo da necessità specifiche si individuano i punti di prelievo, ad esempio: a monte ed a valle del filtro, sul ritorno o sul fondo del serbatoio se pensiamo ci siano delle zone “morte” nel circuito.

Si rendono possibili due vie: analisi in campo o analisi di laboratorio specifiche, laddove la prima non esclude la seconda.

Raccolti i campioni è infatti preferibile effettuare una prima analisi delle condizioni direttamente sul campo, perché “guardando” l’olio è comunque possibile capire a grandi linee sia la quantità che il tipo della contaminazione presente che potrebbe derivare da metalli o elastomeri di guarnizione o additivi che hanno iniziato a precipitare. Ovviamente è necessario dotarsi di attrezzature portatili e user-friendly.

Il rapporto diretto con il manutentore permetterà di determinare e/o chiarire se è possibile intervenire direttamente oppure se sia necessario indagare al meglio le origini e la tipologia di contaminazione con delle analisi di laboratorio o con il costruttore dell’olio, qualora l’olio risultasse degradato o con TAN (tasso di acidità) eccessivo. L’interpretazione dei dati consentirà poi di definire il corretto intervento: ottimizzazione del sistema di filtrazione (nuovo dimensionamento, etc..), sostituzione olio, pulizia off-line, integrazione di un sistema di Oil Condition Monitoring.

Sei interessato a migliorare i processi del tuo impianto? HYDAC ha formulato un breve questionario per interpretare al meglio le necessità del tuo impianto. Vai al Competence Center!

L’analisi di laboratorio si configura come un processo articolato che richiede competenza, ma quanto conta l’esperienza? L’esperienza è fondamentale perché permette di interpretare correttamente i dati ottenuti dalla strumentazione installata a bordo macchina ma, non solo. Ad esempio, un contatore di particelle solide potrebbe restituire risultati anomali dovuti alla presenza di aria o acqua nel fluido. Davanti a dati insoliti, restituiti dagli strumenti elettronici, l’esperienza permette di individuare l’origine di questa alterazione già ad occhio nudo.

Un olio torbido o opaco è di per sé un’indicazione di contaminazione da acqua o aria che potrebbero derivare rispettivamente dalla rottura di uno scambiatore ad acqua o dalla cavitazione di una pompa. L’ipotesi umana potrà ovviamente essere corroborata attraverso le rilevazioni degli altri sensori montati a bordo macchina oppure attraverso un’analisi di laboratorio ad hoc.

L’esperienza conta anche in termini di capacità di collaborazione e ascolto. È importante, infatti, che gli analisti collaborino con il personale di manutenzione per interpretare meglio quanto rilevato nelle microfotografie, cercando di individuare quelle particelle “anomale” di contaminante. Ad esempio, la traccia di particelle metalliche in un impianto di materie plastiche potrebbe rappresentare un’usura anomale di cuscinetti, la presenza di lacche in impianti di lubrificazione, invece, la contaminazione dell’olio con grassi da fonte esterna. Il manutentore conosce l’impianto e con lui sarà possibile individuare anche eventuali cause di contaminazione e di conseguenza le azioni da intraprendere.

In conclusione, l’analisi di laboratorio è un importante strumento di Oil Condition Monitoring che supporta il manutentore nell’adozione della soluzione più congeniale al proprio impianto. Come abbiamo visto, la strumentazione online, offline e le analisi di laboratorio permettono di definire delle strategie di condition monitoring e, dunque, di manutenzione on-condition.

Progettare un monitoraggio completo di un impianto complesso o di una macchina molto costosa è facile ed economico, in termini percentuali, perché poche decine di migliaia di euro si potrà avere sempre la situazione sotto controllo in tempo reale e prevenire guasti e fermo macchina.

Nel caso di piccoli impianti o macchinari per ottenere dei risultati certi è possibile, invece, utilizzare controlli strumentali incrociati o ridondanti che vanno sempre valutati dal manutentore per evitare falsi allarmi.

Quali sono le soluzioni per la manutenzione e il controllo dello stato del fluido più efficienti per il tuo impianto? Richiedi subito la guida sintetica per la manutenzione.

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company