La comunicazione industriale, al fine di risultare sicura ed efficiente, deve garantire il collegamento tra i dispositivi, l’integrità delle informazioni e la velocità di trasmissione. Il protocollo CANopen può rispondere a tutte queste richieste.

I principali fattori da considerare nella scelta e nel dimensionamento di una rete di comunicazione industriale possono essere riassunti nei seguenti punti:

Per una panoramica approfondita in riferimento all'oleodinamica e alla digitalizzazione dell'impresa, si invita alla lettura di "Meccatronica, oleodinamica e automazione industriale: scopri il futuro".

In questo articolo parleremo di:

Come già anticipato, il protocollo di comunicazione industriale è l’insieme delle regole che due o più nodi di rete devono seguire per poter comunicare tra di loro e comprendere quanto comunicato.

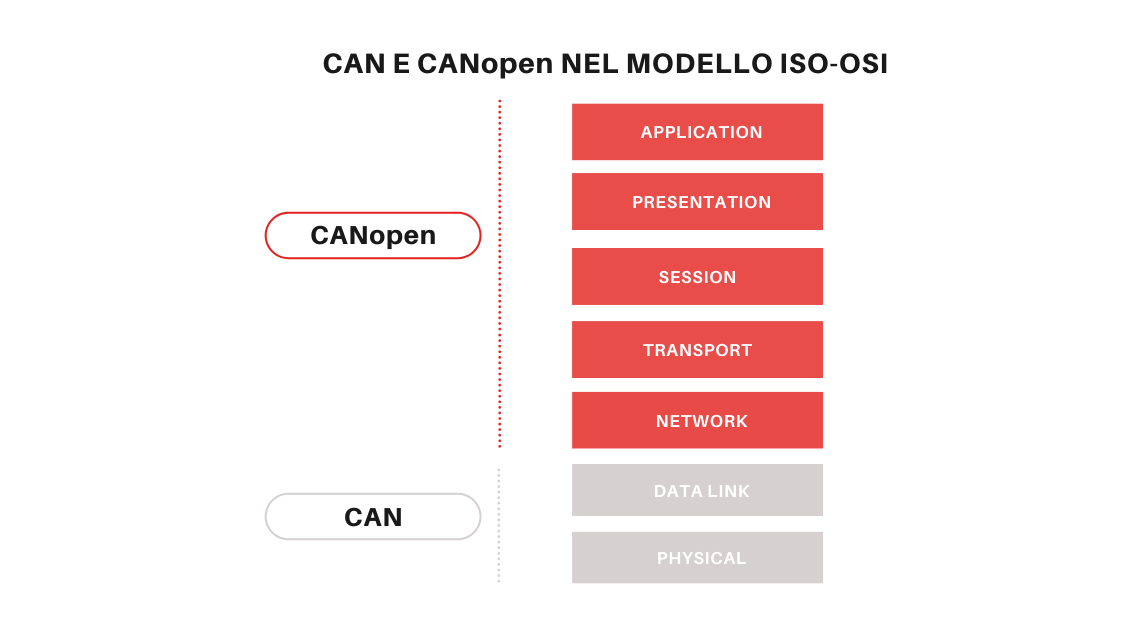

Se partiamo dal presupposto che la comunicazione del protocollo stesso, è realizzata da diverse modalità che vanno dalla comunicazione fisica (es: tensione) alla definizione della strada da seguire per comunicare, al contenuto della comunicazione; è di facile intuizione capire come, per definire una corretta comunicazione, i protocolli utilizzati dai calcolatori devono essere organizzati secondo una gerarchia. Ogni protocollo di comunicazione industriale si appoggia, quindi ai protocolli di più basso livello per fornire il servizio: ad esempio un protocollo con correzione d’errore può essere costruito su un protocollo di puro trasporto.

Definito questo punto di partenza, occorre ora chiarire quali siano i due aspetti fondamentali che caratterizzano il processo di comunicazione. Parliamo della corretta e tempestiva trasmissione e ricezione dell’informazione e della riconoscibilità sotto il profilo sintattico e semantico. Per risolvere questi due problemi di comunicazione sono nate le architetture a strati, sull’indicazione del modello ISO per i sistemi aperti (OSI).

Nell’articolo si prosegue ad approfondire i bus di campo quali CAN e CANopen come protagonisti della comunicazione industriale; per una mappatura più ampia dei principali protocolli di comunicazione industriale si invita alla lettura degli articoli relativi al protocollo Hart e alle soluzioni di HYDAC per i sensori smart.

Controller Area Network più conosciuto come CAN, è un protocollo di comunicazione seriale in grado di gestire con elevata efficienza sistemi di controllo distribuiti di tipo real-time, con un elevato livello di sicurezza e di integrità dei dati trasmessi. La tecnologia CAN-bus si sviluppa inizialmente nell’industria automobilistica diventando standard per le comunicazioni a bordo del veicolo; ma ben presto le sue peculiarità di robustezza e affidabilità rendono il protocollo CAN-bus affermato ed applicabile anche in ambito di automazione industriale. La norma ISO 11809 relativa all’alta velocità e la norma ISO 11519 per la bassa velocità regolano il protocollo CAN.

Attraverso la rete CAN-bus controllori, sensori e attuatori, comunicano tra loro alla velocità di 1Mbit/sec: il bus di campo è costituito da 2 fili e ogni nodo ha la funzione sia di master che di slave. Lo schema di trasmissione utilizzato nel CAN è di tipo asincrono: ogni nodo può iniziare a trasmettere in qualunque momento il bus è libero, allo stesso tempo i messaggi sono trasmessi a tutti i nodi sul network. L’ arbitraggio bitwise permette di determinare quale messaggio ha la priorità nel momento in cui vengono avviati simultaneamente messaggi da più nodi: i messaggi trasmessi da un nodo non contengono indirizzi né del nodo trasmittente né degli altri nodi designati come riceventi.

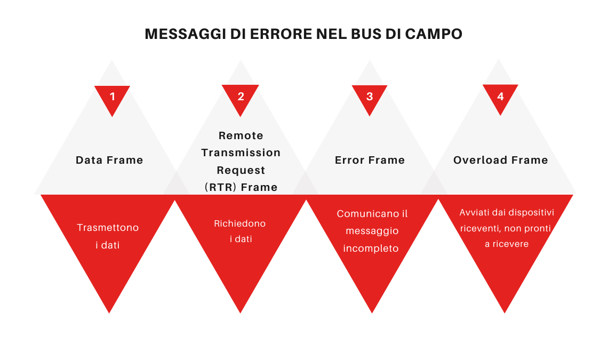

Data Frame, Remote Transmission Request (RTR) Frame, Error Frame, o Overload Frame: sono le quattro tipologie di errore dei messaggi, si invita alla lettura dell’infografica per le specifiche.

Tra i principali punti di forza della tecnologia CAN-bus si evidenziano:

Alla luce dei vantaggi messi in evidenza occorre però far fronte all’ulteriore passo in avanti richiesto dall’Industry 4.0. Il paradigma porta con sé la necessità di avere dati sempre aggiornati e recenti, relativi a tutti i processi di produzione e logistica che coinvolgono l’impresa: la specifica CAN che considera solo il Physical Layer e il Data Link Layer, non è in grado di supportare questa richiesta di “real-time”. Motivo per cui è stato implementato il CANopen, protocollo di alto livello che utilizza anche l'Application Layer.

Il CANopen è un protocollo di comunicazione seriale di alto livello di tipo “broadcast” che permette il controllo real-time distribuito con un livello di sicurezza molto elevato: all’interno della legislazione europea è stato recepito con la norma EN 50325-4. Tale bus di campo non può essere definito come un sistema master-slave classico: opera tramite servizi client-server secondo il principio produttore-consumatore. Fornisce oggetti di comunicazione standardizzati: Service Data Objects (SDO) per la configurazione di voci di directory di oggetti, Process Data Objects (PDO) per il trasporto di dati in real-time, Network Management objects (NMT) per il controllo e il monitoraggio dei nodi oltre a oggetti di sincronizzazione, i timestamp e i telegrammi di emergenza.

La principale applicazione di tale bus di campo si trova nel settore automotive, ma ad oggi la sua presenza è consolidata in diverse realtà industriali come l’ingegneria biomedica, la navigazione marittima, il trasporto ferroviario e l’automazione degli edifici.

Facendo riferimento alla schematizzazione in livelli definita dall’ISO (International Standard Organization) col progetto OSI (Open System Interconnection), si può ritenere che il Bus CAN implementi il Physical Layer ed il Data Link Layer, ovvero i due livelli più bassi della pila. Il livello più alto invece, l’Application Layer, è definibile liberamente, sebbene negli anni la definizione di tale livello abbia raggiunto uno standard che si è imposto come tale, noto appunto come il protocollo CANopen.

La comunicazione nel Bus CAN avviene tramite dispositivi intelligenti, ovvero sensori o attuatori in grado di produrre dati autonomamente per poi immetterli sul Bus. Tipicamente un nodo intelligente ha un suo processore con una sua memoria, in grado di gestire ed elaborare autonomamente i dati. I singoli microcontrollori sono provvisti di RAM, EEPROM, convertitore A/D e di un interfacciamento con i dispositivi esterni. Oggi questa tecnologia è economicamente alla portata di tutti.

Infine, in merito ai vantaggi tecnologici introdotti dal protocollo CANopen, possiamo annoverare:

In conclusione, il protocollo CANopen è uno standard industriale ormai maturo, che viene utilizzato per le sue caratteristiche di sicurezza ed efficienza, nonché per tutti i vantaggi che permette di conseguire.

Vuoi saperne di più sulle tecnologie 4.0 in azione su progetti concreti? Clicca sul bottone qui sotto e leggi il caso DiOMera Andritz!

Che cos'è Modofluido?

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company