La degradazione del fluido idraulico, e di conseguenza la perdita di tutte le sue caratteristiche chimico-fisiche, rappresenta una tra le principali cause che mettono a rischio l'affidabilità e l'efficienza di un impianto oleodinamico. L'applicazione delle moderne tecnologie, dall'IoT ai sensori smart, e la messa a punto delle moderne tecniche di oil condition monitoring forniscono una risposta concreta e tangibile al problema di deterioramento e contaminazione dell'olio idraulico; inoltre, garantiscono un monitoraggio costante dell'intero sistema.

Quali sono i tipi di contaminanti e quali danno possono recare al sistema oleodinamico? Ne parliamo in questo articolo.

Scopri tutto quello che devi sapere sull'Oil Condition Monitoring, clicca qui sotto e scarica il prontuario per il manutentore per l'olio idraulico!

La contaminazione può portare l’olio a perdere rapidamente le proprie capacità lubrificanti e quindi provocare potenziali danni, anche gravi, alle apparecchiature. Generalmente la contaminazione del fluido idraulico viene comunemente suddivisa in:

liquida, come l’acqua e oli incompatibili tra loro;

gassosa, ovvero l’aria;

solida, causata da metalli, particelle di plastica, di vernice, additivi precipitati etc.

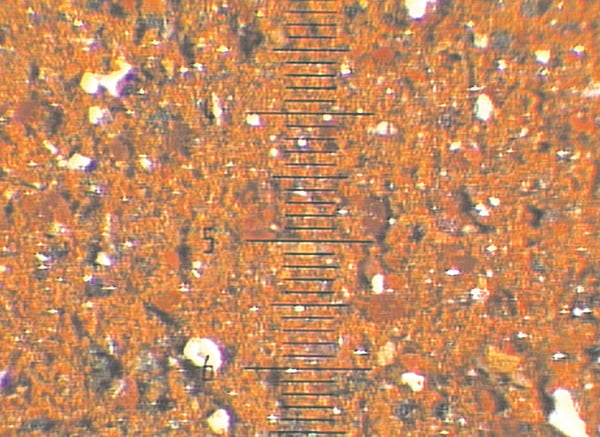

La contaminazione solida viene a sua volta ripartita in tre gruppi di particelle: estremamente dure, dure e morbide. Le particelle estremamente dure (corindone, scorie e ruggine) e dure (ferro, acciaio, ottone, bronzo, alluminio) possono causare dei danni notevoli nei sistemi idraulici se non vengono eliminate il più velocemente possibile.

Oltre alla durezza delle particelle sono importanti, per la frequenza di inconvenienti nei sistemi, la loro quantità e suddivisione secondo le dimensioni. Tra le particelle solide morbide rientrano invece fibre, materiali asportati da elementi di tenuta, come gomma e varnish.

La contaminazione da particelle che circolano nei sistemi idraulici può causare sia danni alle superfici dei meccanismi soggetti ad usura (abrasione, erosione, affaticamento superficiale), sia danni al fluido idraulico stesso, il quale si deteriora più facilmente, perdendo potere lubrificante. In entrambi i casi il rischio è di avere imprevisti fermi macchina e guasti dell’impianto. Ecco quali sono i rischi derivanti da tre diversi tipi di contaminazione.

L'acqua è presente nell'olio sia allo stato libero che disciolta, con problematiche di contaminazione maggiori nel primo caso.

Contaminazione liquida

Le conseguenze più comuni provocate dall’acqua nell’olio sono:

Il corretto funzionamento dei macchinari viene così influenzato negativamente in termini di funzionamento difettoso delle valvole, scarsa controllabilità, variazione della geometria del meato presso i gusci dei cuscinetti.

L’aria può essere presente nell'olio in forma sciolta o libera; le problematiche e le conseguenze maggiori sono causate dall’aria libera. Si forma in seguito all'introduzione di bolle d'aria, per esempio dovuta all’immersione di parti di macchina, oppure per il ritorno dell'olio nel contenitore di raccolta, o ancora per l’aspirazione di bolle d’aria che potrebbe causare anche la cavitazione delle pompe, con danni irreparabili nel tempo.

A seguito di uno di questi eventi l'olio diventa comprimibile, l'effetto lubrificante e la potenza di raffreddamento sono compromessi.

Contaminazione gassosa

Tra le conseguenze più conosciute a tal proposito citiamo l’effetto diesel: si forma in caso di introduzione elevata di aria non disciolta in forma di bolle d'aria nell'olio, per esempio in seguito a mancanze di tenuta o di proprietà di separazione dell'aria degradate come conseguenza dell'invecchiamento dell'olio, di forti contaminazioni o di mescolanza di diversi tipi di olio.

Come abbiamo detto, le particelle solide sono tra le cause più frequente di guasti e anomalie nel sistema di lubrificazione: la circolazione di tali particelle nel sistema genera altre particelle, per cui si scatena una reazione a catena in termini di usura.

Contaminazione solida

Le conseguenze da contaminazione solida più comuni sono:

Le conseguenze della contaminazione solida

C'è anche un tipo di contaminazione nuova, emersa solo negli ultimi anni perché strettamente legata ai fluidi ecologici di recente introduzione sul mercato: la contaminazione da energia elettrostatica. Questi fluidi infatti, per effetto della diversa additivazione, rispetto a quelli tradizionali hanno minore capacità di scaricare le cariche elettrostatiche che si formano per effetto dell'attrito tra fluido e superfici. Le cariche rimangono quindi disciolte nel fluido e a contatto con i componenti possono portare a microesplosioni localizzate che possono danneggiare i componenti, specialmente quelli elettronici – ad esempio le celle di lettura dei sensori.

In casi estremi si può perfino arrivare alla formazione nel serbatoio di atmosfere esplosive vere e proprie.

Infine, il fluido idraulico, può essere contaminato, anche se in questo senso è una contaminazione da intendersi in senso più lato, da temperature fuori specifica, da pulsazioni di pressione, talvolta da veri e propri colpi d'ariete, e in generale da tutte quelle forme di energia non desiderate.

Il fluido idraulico è quindi un elemento fra i più importanti dell’intero sistema oleodinamico, di cui è necessario monitorarne costantemente le condizioni di salute al fine di garantire le migliori prestazioni di efficienza. Le proprietà lubrificanti dell'olio possono essere compromesse se non monitorate costantemente: conseguenze dell'attrito, usura e invecchiamento precoce influiscono direttamente sul deterioramento delle apparecchiature oleodinamiche.

Nell'articolo "Oil Condition Monitoring: prendersi cura dell'olio idraulico" troverai le risorse utili per un corretto monitoraggio dell'impianto oleodinamico.

Quali sono le soluzioni per l'oil condition monitoring che permettono una gestione più efficiente del tuo impianto? Richiedi subito la consulenza di un esperto e trova il sistema più adatto!

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company