Molti anni fa con l’avvento dei primi computer, l’uomo si difendeva dicendo che il “calcolatore elettronico era uno scemo veloce” ora i sistemi di rilevazione hanno fatto passi da gigante e non sarà più possibile farne a meno, soprattutto in ambito industriale. Le strumentazioni di misurazione elettronica, come moduli e sensori, rappresentano gli elementi essenziali per attuare correttamente il monitoraggio continuo delle condizioni operative dell’impianto o della macchina: questi tipi di strumenti permettono di intercettare e monitorare gli eventuali guasti presenti.

Nell'articolo "Oil Condition Monitoring: prendersi cura dell'olio idraulico" troverai un approfondimento dettagliato e tutte le risorse utili per un corretto monitoraggio dell'impianto oleodinamico.

Il monitoraggio costante di impianti, permette di ottenere dati con cicli nell’ordine di millisecondi come nel caso di trasduttori di pressione, temperatura, vibrazioni ecc. anche la rilevazione della contaminazione solida viene effettuata mediamente ogni minuto, rendendo possibile l’eliminazione immediata del dato anomalo rispetto alla media dei dati precedenti.

Non è di rilievo sapere che nell’olio dell'impianto sono presenti esattamente 23.728 particelle / litro da 2 a 5 mm in un determinato istante, ma è necessario monitorare la sua costante nel tempo.

La velocità della rilevazione elettronica aiuta, poter effettuare un conteggio di particelle solide ogni minuto è estremamente valido e molto più veloce che prelevare ed analizzare l’olio in laboratorio o sul campo.

Vi sono però dei casi in cui i dati/macchina vanno interpretati dall’uomo. Il caso classico è un contatore di particelle che a sorgente luminosa tipo FCU fornisce un allarme di contaminazione con progressione molto veloce e con dato omogeneo ad esempio: ISO 4406 18 / 18 / 18 in luogo della solita 16 / 14 / 11.

Il tutto farebbe immaginare ad un’improvvisa ed elevata contaminazione solida che però non trova riscontro nell’aumento di accumulo di sporco nella cartuccia filtrante. Il manutentore dovrà allora verificare se c’è aumento di temperatura, che potrebbe essere dovuto ad attrito e se è stato rilevato un aumento repentino della contaminazione acquosa da parte di specifici sensori come l’“aquasensor” AS 1000.

In genere questo output anomalo è dato da un veloce aumento della presenza di acqua, dovuta ad esempio alla rottura di uno scambiatore, che rende l’olio torbido ed “opaco” tanto che i lettori ottici di contaminazione rilevano tale opacità come contaminazione solida.

È possibile analizzare direttamente sul campo il campione di olio, se la microfotografia ottenuta con il FAS confermerà una contaminazione solida accettabile, la torbidità dell’olio sarà dovuta a presenza eccessiva di acqua che potrà essere confermata con ulteriore attrezzatura ad hoc.

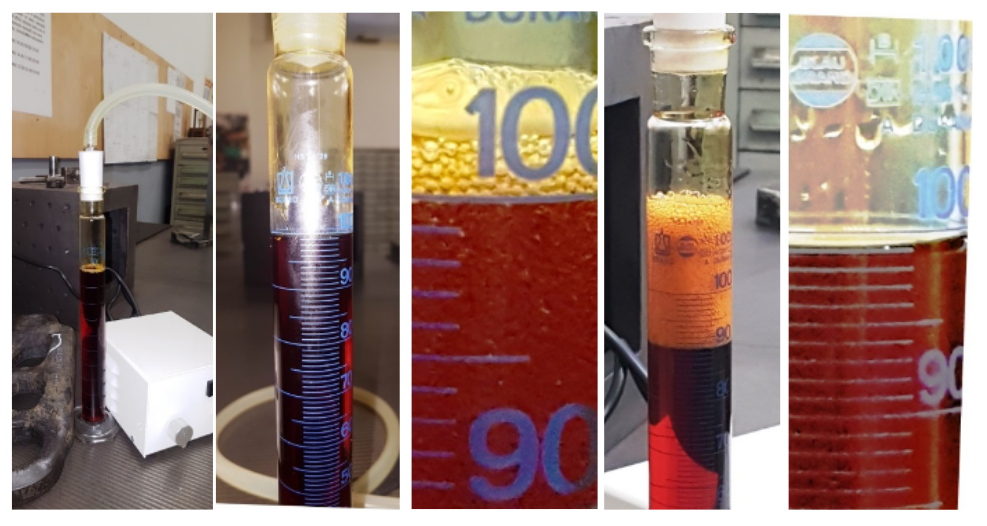

Lacche, gelatine o un effetto “sabbia” sottilissimo sono invece indicazione di varnish. In entrambi i casi sarà preferibile effettuare un’analisi chimica per confermare il dato. L’opacità dell’olio che nel caso precedente poteva derivare dalla rottura di uno scambiatore ad acqua in questo caso deriva dalla cavitazione di una pompa, come riscontrabile dal campione di olio analizzato sotto-vuoto dopo l’eliminazione delle micro bolle di aria.

L’opacità dell’olio che nel caso precedente poteva derivare dalla rottura di uno scambiatore ad acqua in questo caso deriva dalla cavitazione di una pompa, come riscontrabile dal campione di olio analizzato sotto-vuoto dopo l’eliminazione delle micro bolle di aria.

In conclusione, le evoluzioni dell’elettronica di rilevazione della contaminazione sono state molte rapide e ben capaci di adattarsi alle logiche e linguaggi 4.0, diventando elementi fondamentali per la connettività dei sistemi industriali. L'efficientamento e l'ottimizzazione dei processi grazie alla manutenzione predittiva rappresentano per il manutentore i pilasti da cui partire per la competitività e l'affidabilità dell'impianto industriale.

Vuoi sapere quali sono le soluzioni per l'oil condition monitoring che permettono una gestione più efficiente del tuo impianto? Clicca il bottone qui sotto e richiedi subito la consulenza di un esperto!

Modofluido nasce come spazio in cui raccontare l’oleodinamica e il trattamento dei fluidi in modo semplice e scorrevole. La nostra missione è guidare il lettore alla scoperta delle principali innovazioni di questo settore in continuo mutamento e costante evoluzione.

.png?width=2000&height=416&name=onda_rossa_rev%20(1).png)

HYDAC S.p.A.

I-20864 AGRATE BRIANZA (MB) - VIA ARCHIMEDE, 76

Partita IVA 00893040154

TEL. +39 039 642211

FAX +39 039 6899682

In collaborazione con DD Company

In collaborazione con DD Company